ಅಚ್ಚು ವಿರೂಪತೆಯ ಮೂರು ಪ್ರಮುಖ ಅಂಶಗಳು

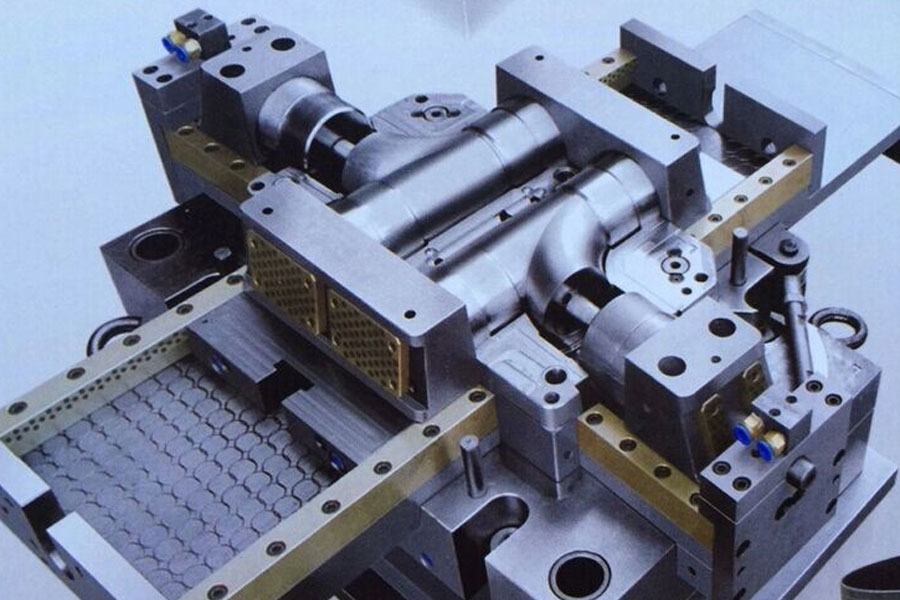

ಪ್ರಸ್ತುತ, ಅಚ್ಚು ತಯಾರಿಕೆಯಲ್ಲಿ, ಸಂಕೀರ್ಣ ಅಚ್ಚು ಸಂಸ್ಕರಣೆ ಮತ್ತು ಶಾಖ ಸಂಸ್ಕರಣೆಯ ವಿರೂಪತೆಯ ಸಮಸ್ಯೆಗಳನ್ನು ಉತ್ತಮವಾಗಿ ಪರಿಹರಿಸಲು ಹೊಸ ತಂತ್ರಜ್ಞಾನಗಳಾದ ಎಲೆಕ್ಟ್ರಿಕ್ ಡಿಸ್ಚಾರ್ಜ್ ಮ್ಯಾಚಿಂಗ್, ಫಾರ್ಮ್ ಗ್ರೈಂಡಿಂಗ್, ವೈರ್ ಕಟಿಂಗ್ ಇತ್ಯಾದಿಗಳನ್ನು ಅನ್ವಯಿಸಲಾಗಿದೆ. ಆದಾಗ್ಯೂ, ವಿವಿಧ ನಿರ್ಬಂಧಗಳಿಂದಾಗಿ ಈ ಹೊಸ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಇನ್ನೂ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗಿಲ್ಲ. ಆದ್ದರಿಂದ, ಅಚ್ಚಿನ ಶಾಖ ಚಿಕಿತ್ಸೆಯ ವಿರೂಪವನ್ನು ಹೇಗೆ ಕಡಿಮೆ ಮಾಡುವುದು ಇನ್ನೂ ಬಹಳ ಮುಖ್ಯವಾದ ವಿಷಯವಾಗಿದೆ.

ಸಾಮಾನ್ಯವಾಗಿ, ಅಚ್ಚುಗಳಿಗೆ ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ. ಶಾಖ ಚಿಕಿತ್ಸೆಯ ನಂತರ, ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಮತ್ತು ಸರಿಪಡಿಸಲು ಅನಾನುಕೂಲ ಅಥವಾ ಅಸಾಧ್ಯ. ಆದ್ದರಿಂದ, ಶಾಖ ಚಿಕಿತ್ಸೆಯ ನಂತರ, ರಚನೆ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆ ಅವಶ್ಯಕತೆಗಳನ್ನು ತಲುಪಿದ್ದರೂ ಸಹ, ವಿರೂಪತೆಯು ಸಹನೆಯಿಂದ ಹೊರಗುಳಿದಿದ್ದರೆ, ಅದನ್ನು ಉಳಿಸಲಾಗುವುದಿಲ್ಲವಾದ್ದರಿಂದ ಅದನ್ನು ಇನ್ನೂ ರದ್ದುಗೊಳಿಸಲಾಗುತ್ತದೆ. ಉತ್ಪಾದನೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವುದಲ್ಲದೆ, ಆರ್ಥಿಕ ನಷ್ಟಕ್ಕೂ ಕಾರಣವಾಗುತ್ತದೆ.

ಶಾಖ ಚಿಕಿತ್ಸೆಯ ವಿರೂಪತೆಯ ಸಾಮಾನ್ಯ ನಿಯಮವನ್ನು ಇಲ್ಲಿ ಚರ್ಚಿಸಲಾಗಿಲ್ಲ. ಕೆಳಗಿನವು ಅಚ್ಚು ವಿರೂಪತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವ ಕೆಲವು ಅಂಶಗಳ ಸಂಕ್ಷಿಪ್ತ ವಿಶ್ಲೇಷಣೆಯಾಗಿದೆ.

ಶಾಖ ಚಿಕಿತ್ಸೆಯ ವಿರೂಪತೆಯ ಮೇಲೆ ಅಚ್ಚು ವಸ್ತುಗಳ ಪ್ರಭಾವ

ಶಾಖ ಸಂಸ್ಕರಣೆಯ ವಿರೂಪತೆಯ ಮೇಲೆ ವಸ್ತುಗಳ ಪ್ರಭಾವವು ಉಕ್ಕಿನ ರಾಸಾಯನಿಕ ಸಂಯೋಜನೆ ಮತ್ತು ಮೂಲ ರಚನೆಯ ಪ್ರಭಾವವನ್ನು ಒಳಗೊಂಡಿದೆ.

ವಸ್ತುವಿನ ದೃಷ್ಟಿಕೋನದಿಂದ, ಶಾಖ ಚಿಕಿತ್ಸೆಯ ವಿರೂಪತೆಯು ಮುಖ್ಯವಾಗಿ ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆ ಮತ್ತು Ms ಬಿಂದುವಿನ ಮೇಲೆ ಸಂಯೋಜನೆಯ ಪ್ರಭಾವದಿಂದ ಪ್ರಭಾವಿತವಾಗಿರುತ್ತದೆ.

ಕಾರ್ಬನ್ ಟೂಲ್ ಸ್ಟೀಲ್ ಅನ್ನು ಸಾಮಾನ್ಯ ತಣಿಸುವ ತಾಪಮಾನದಲ್ಲಿ ನೀರು ಮತ್ತು ಎಣ್ಣೆಯಿಂದ ತಣಿಸಿದಾಗ, Ms ಪಾಯಿಂಟ್ಗಿಂತ ದೊಡ್ಡ ಉಷ್ಣ ಒತ್ತಡವು ಉತ್ಪತ್ತಿಯಾಗುತ್ತದೆ; ಇದನ್ನು ಎಂಎಸ್ ಬಿಂದುವಿನ ಕೆಳಗೆ ತಂಪಾಗಿಸಿದಾಗ, ಆಸ್ಟೆನೈಟ್ ಮಾರ್ಟೆನ್ಸೈಟ್ಗೆ ರೂಪಾಂತರಗೊಳ್ಳುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ರಚನಾತ್ಮಕ ಒತ್ತಡ ಉಂಟಾಗುತ್ತದೆ, ಆದರೆ ಇಂಗಾಲದ ಉಪಕರಣದ ಉಕ್ಕಿನ ಕಳಪೆ ಗಟ್ಟಿಯಾದ ಕಾರಣ, ರಚನಾತ್ಮಕ ಒತ್ತಡದ ಮೌಲ್ಯವು ದೊಡ್ಡದಾಗಿರುವುದಿಲ್ಲ. ಇದಲ್ಲದೆ, ಎಂಎಸ್ ಪಾಯಿಂಟ್ ಹೆಚ್ಚಿಲ್ಲ. ಮಾರ್ಟೆನ್ಸೈಟ್ ರೂಪಾಂತರ ಸಂಭವಿಸಿದಾಗ, ಉಕ್ಕಿನ ಪ್ಲಾಸ್ಟಿಟಿ ಈಗಾಗಲೇ ತುಂಬಾ ಕಳಪೆಯಾಗಿದೆ ಮತ್ತು ಪ್ಲಾಸ್ಟಿಕ್ ವಿರೂಪತೆಯು ಸಂಭವಿಸುವುದು ಸುಲಭವಲ್ಲ. ಆದ್ದರಿಂದ, ಉಷ್ಣ ಒತ್ತಡದಿಂದ ಉಂಟಾಗುವ ವಿರೂಪ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಉಳಿಸಿಕೊಳ್ಳಲಾಗುತ್ತದೆ ಮತ್ತು ಅಚ್ಚು ಕುಹರವು ಕುಗ್ಗುತ್ತದೆ. ಹೇಗಾದರೂ, ತಣಿಸುವ ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚಿಸಿದರೆ (> 850 ° C), ರಚನೆಯ ಒತ್ತಡವು ಸಹ ಪ್ರಮುಖ ಪಾತ್ರ ವಹಿಸುತ್ತದೆ, ಮತ್ತು ಕುಹರವು ವಿಸ್ತರಿಸುತ್ತದೆ.

9Mn2V, 9SiCr, CrWMn, GCr15 ಉಕ್ಕಿನಂತಹ ಕಡಿಮೆ ಮಿಶ್ರಲೋಹ ಉಪಕರಣ ಉಕ್ಕುಗಳೊಂದಿಗೆ ಅಚ್ಚುಗಳನ್ನು ತಯಾರಿಸುವಾಗ, ತಣಿಸುವ ವಿರೂಪ ಕಾನೂನು ಇಂಗಾಲದ ಉಪಕರಣ ಉಕ್ಕಿನಂತೆಯೇ ಇರುತ್ತದೆ, ಆದರೆ ವಿರೂಪತೆಯ ಪ್ರಮಾಣವು ಇಂಗಾಲದ ಉಪಕರಣ ಉಕ್ಕಿನ ಪ್ರಮಾಣಕ್ಕಿಂತ ಚಿಕ್ಕದಾಗಿದೆ.

Cr12MoV ಉಕ್ಕಿನಂತಹ ಕೆಲವು ಉನ್ನತ-ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳಿಗೆ, ಅದರ ಹೆಚ್ಚಿನ ಇಂಗಾಲ ಮತ್ತು ಮಿಶ್ರಲೋಹ ಅಂಶಗಳು ಮತ್ತು ಕಡಿಮೆ Ms ಪಾಯಿಂಟ್ನಿಂದಾಗಿ, ತಣಿಸಿದ ನಂತರ ಹೆಚ್ಚು ಉಳಿಸಿಕೊಂಡಿರುವ ಆಸ್ಟೆನೈಟ್ ಇದೆ, ಇದು ಮಾರ್ಟೆನ್ಸೈಟ್ನಿಂದಾಗಿ ಪರಿಮಾಣ ವಿಸ್ತರಣೆಯ ಮೇಲೆ ಗಮನಾರ್ಹ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಆದ್ದರಿಂದ, ತಣಿಸಿದ ನಂತರದ ವಿರೂಪತೆಯು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ಗಾಳಿಯ ತಂಪಾಗಿಸುವಿಕೆ, ಗಾಳಿಯ ತಂಪಾಗಿಸುವಿಕೆ ಮತ್ತು ನೈಟ್ರೇಟ್ ಉಪ್ಪು ಸ್ನಾನದೊಂದಿಗೆ ತಣಿಸುವಾಗ, ಅಚ್ಚು ಕುಹರವು ಸ್ವಲ್ಪ ವಿಸ್ತರಿಸುತ್ತದೆ; ತಣಿಸುವ ತಾಪಮಾನವು ತುಂಬಾ ಹೆಚ್ಚಿದ್ದರೆ, ಉಳಿಸಿಕೊಂಡಿರುವ ಆಸ್ಟೆನೈಟ್ ಪ್ರಮಾಣವು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಕುಹರದೂ ಕುಗ್ಗಬಹುದು.

ಅಚ್ಚು ಕಾರ್ಬನ್ ಸ್ಟ್ರಕ್ಚರಲ್ ಸ್ಟೀಲ್ (45 ಸ್ಟೀಲ್ ನಂತಹ) ಅಥವಾ ಕೆಲವು ಮಿಶ್ರಲೋಹದ ಸ್ಟ್ರಕ್ಚರಲ್ ಸ್ಟೀಲ್ (40 ಸಿಆರ್ ನಂತಹ) ದಿಂದ ಮಾಡಲ್ಪಟ್ಟಿದ್ದರೆ, ಅದರ ಹೆಚ್ಚಿನ ಎಂಎಸ್ ಪಾಯಿಂಟ್ ಕಾರಣ, ಮೇಲ್ಮೈ ಮಾರ್ಟೆನ್ಸೈಟ್ ಆಗಿ ರೂಪಾಂತರಗೊಳ್ಳಲು ಪ್ರಾರಂಭಿಸಿದಾಗ, ಕೋರ್ ತಾಪಮಾನ ಇನ್ನೂ ಹೆಚ್ಚಿರುತ್ತದೆ, ಮತ್ತು ಇಳುವರಿ ಶಕ್ತಿ ಇದು ಕಡಿಮೆ ಮತ್ತು ನಿರ್ದಿಷ್ಟ ಪ್ರಮಾಣದ ಪ್ಲಾಸ್ಟಿಟಿಯನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಮೇಲ್ಮೈಗೆ ತತ್ಕ್ಷಣದ ಕರ್ಷಕ ಅಂಗಾಂಶದ ಒತ್ತಡವು ಕೋರ್ನ ಇಳುವರಿ ಶಕ್ತಿಯನ್ನು ಸುಲಭವಾಗಿ ಮೀರಿಸುತ್ತದೆ ಮತ್ತು ಕುಹರವು .ದಿಕೊಳ್ಳುತ್ತದೆ.

ಉಕ್ಕಿನ ಮೂಲ ರಚನೆಯು ವಿರೂಪತೆಯನ್ನು ತಣಿಸುವ ಮೇಲೆ ಒಂದು ನಿರ್ದಿಷ್ಟ ಪ್ರಭಾವವನ್ನು ಹೊಂದಿದೆ. ಇಲ್ಲಿ ಉಲ್ಲೇಖಿಸಲಾದ "ಉಕ್ಕಿನ ಪ್ರಾಥಮಿಕ ರಚನೆ" ಉಕ್ಕಿನಲ್ಲಿ ಸೇರ್ಪಡೆಗಳ ಮಟ್ಟ, ಬ್ಯಾಂಡೆಡ್ ರಚನೆಯ ಮಟ್ಟ, ಘಟಕಗಳನ್ನು ಬೇರ್ಪಡಿಸುವ ಮಟ್ಟ, ಉಚಿತ ಕಾರ್ಬೈಡ್ಗಳ ವಿತರಣೆಯ ನಿರ್ದೇಶನ, ಇತ್ಯಾದಿಗಳನ್ನು ಒಳಗೊಂಡಿದೆ. ಪೂರ್ವ-ಶಾಖದ ವಿಭಿನ್ನ ಚಿಕಿತ್ಸೆಗಳಿಂದ ಪಡೆಯಲಾಗಿದೆ (ಉದಾಹರಣೆಗೆ ಪರ್ಲೈಟ್, ಟೆಂಪರ್ಡ್ ಸೋರ್ಬೈಟ್, ಟೆಂಪರ್ಡ್ ಟ್ರೂಸ್ಟೈಟ್, ಇತ್ಯಾದಿ). ಡೈ ಸ್ಟೀಲ್ಗಾಗಿ, ಮುಖ್ಯ ಪರಿಗಣನೆಯೆಂದರೆ ಕಾರ್ಬೈಡ್ಗಳ ಬೇರ್ಪಡಿಕೆ, ಕಾರ್ಬೈಡ್ಗಳ ಆಕಾರ ಮತ್ತು ವಿತರಣೆ.

ವಿರೂಪವನ್ನು ತಣಿಸುವ ಮೇಲೆ ಹೆಚ್ಚಿನ ಇಂಗಾಲ ಮತ್ತು ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕಿನಲ್ಲಿ (ಸಿಆರ್ 12 ಸ್ಟೀಲ್ ನಂತಹ) ಕಾರ್ಬೈಡ್ ವಿಭಜನೆಯ ಪರಿಣಾಮವು ವಿಶೇಷವಾಗಿ ಸ್ಪಷ್ಟವಾಗಿದೆ. ಕಾರ್ಬೈಡ್ ವಿಭಜನೆಯು ಆಸ್ಟೆನೈಟ್ ಸ್ಥಿತಿಗೆ ಬಿಸಿಯಾದ ನಂತರ ಉಕ್ಕಿನ ಸಂಯೋಜನೆಯ ಅಸಮಂಜಸತೆಗೆ ಕಾರಣವಾಗುವುದರಿಂದ, ವಿವಿಧ ಪ್ರದೇಶಗಳಲ್ಲಿನ ಎಂಎಸ್ ಬಿಂದುಗಳು ಹೆಚ್ಚು ಅಥವಾ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಅದೇ ತಂಪಾಗಿಸುವ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ, ಆಸ್ಟೆನೈಟ್ ಅನ್ನು ಮಾರ್ಟೆನ್ಸೈಟ್ಗೆ ಪರಿವರ್ತಿಸುವುದು ಮೊದಲು ಸಂಭವಿಸುತ್ತದೆ, ಮತ್ತು ರೂಪಾಂತರಗೊಂಡ ಮಾರ್ಟೆನ್ಸೈಟ್ನ ನಿರ್ದಿಷ್ಟ ಪರಿಮಾಣವು ಇಂಗಾಲದ ಅಂಶವನ್ನು ಅವಲಂಬಿಸಿ ಬದಲಾಗುತ್ತದೆ, ಮತ್ತು ಕೆಲವು ಕಡಿಮೆ-ಇಂಗಾಲ ಮತ್ತು ಕಡಿಮೆ-ಮಿಶ್ರಲೋಹ ಪ್ರದೇಶಗಳೂ ಸಹ ಮಾರ್ಟೆನ್ಸೈಟ್ ಇಲ್ಲ (ಆದರೆ ಬೈನೈಟ್, ಟ್ರೂಸ್ಟೈಟ್, ಇತ್ಯಾದಿ), ಇವೆಲ್ಲವೂ ತಣಿಸಿದ ನಂತರ ಭಾಗಗಳ ಅಸಮ ವಿರೂಪಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ.

ವಿಭಿನ್ನ ಕಾರ್ಬೈಡ್ ವಿತರಣಾ ರೂಪಗಳು (ಹರಳಿನ ಅಥವಾ ನಾರಿನ ರೂಪದಲ್ಲಿ ವಿತರಿಸಲ್ಪಡುತ್ತವೆ) ಮ್ಯಾಟ್ರಿಕ್ಸ್ನ ವಿಸ್ತರಣೆ ಮತ್ತು ಸಂಕೋಚನದ ಮೇಲೆ ವಿಭಿನ್ನ ಪರಿಣಾಮಗಳನ್ನು ಬೀರುತ್ತವೆ, ಇದು ಶಾಖ ಚಿಕಿತ್ಸೆಯ ನಂತರ ವಿರೂಪತೆಯ ಮೇಲೂ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ಕಾರ್ಬೈಡ್ ಫೈಬರ್ಗಳ ದಿಕ್ಕಿನಲ್ಲಿ ಕುಹರವು ವಿಸ್ತರಿಸುತ್ತದೆ, ಮತ್ತು ಇದು ಹೆಚ್ಚು ಸ್ಪಷ್ಟವಾಗಿರುತ್ತದೆ ಆದರೆ ಫೈಬರ್ಗೆ ಲಂಬವಾಗಿರುವ ದಿಕ್ಕು ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಆದರೆ ಗಮನಾರ್ಹವಾಗಿರುವುದಿಲ್ಲ. ಕೆಲವು ಕಾರ್ಖಾನೆಗಳು ಇದಕ್ಕಾಗಿ ವಿಶೇಷ ನಿಯಮಗಳನ್ನು ಮಾಡಿವೆ. ಕುಹರದ ವಿರೂಪವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕುಹರದ ಮೇಲ್ಮೈ ಕಾರ್ಬೈಡ್ ನಾರಿನ ದಿಕ್ಕಿಗೆ ಲಂಬವಾಗಿರಬೇಕು. ಕಾರ್ಬೈಡ್ ಹರಳಾಗಿದ್ದಾಗ ಅದನ್ನು ಸಮವಾಗಿ ವಿತರಿಸಿದಾಗ, ಕುಹರವು ಏಕರೂಪದ ವಿಸ್ತರಣೆ ಮತ್ತು ಸಂಕೋಚನವನ್ನು ತೋರಿಸುತ್ತದೆ.

ಇದರ ಜೊತೆಯಲ್ಲಿ, ಅಂತಿಮ ಶಾಖ ಚಿಕಿತ್ಸೆಯ ಮೊದಲು ರಚನೆಯ ಸ್ಥಿತಿಯು ವಿರೂಪತೆಯ ಮೇಲೆ ಒಂದು ನಿರ್ದಿಷ್ಟ ಪ್ರಭಾವ ಬೀರುತ್ತದೆ. ಉದಾಹರಣೆಗೆ, ಗೋಳಾಕಾರದ ಪರ್ಲೈಟ್ನ ಮೂಲ ರಚನೆಯು ಫ್ಲಾಕಿ ಪರ್ಲೈಟ್ಗಿಂತ ತಣಿಸಿದ ನಂತರ ವಿರೂಪಗೊಳ್ಳುವ ಸಣ್ಣ ಪ್ರವೃತ್ತಿಯನ್ನು ಹೊಂದಿದೆ. ಆದ್ದರಿಂದ, ಕಟ್ಟುನಿಟ್ಟಾದ ವಿರೂಪತೆಯ ಅವಶ್ಯಕತೆಗಳನ್ನು ಹೊಂದಿರುವ ಅಚ್ಚುಗಳನ್ನು ಒರಟು ಯಂತ್ರದ ನಂತರ ತಣಿಸುವ ಮತ್ತು ಉದ್ವೇಗಕ್ಕೆ ಒಳಪಡಿಸಲಾಗುತ್ತದೆ, ತದನಂತರ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ ಮತ್ತು ಅಂತಿಮ ಶಾಖ ಚಿಕಿತ್ಸೆ.

ವಿರೂಪತೆಯ ಮೇಲೆ ಅಚ್ಚು ಜ್ಯಾಮಿತಿಯ ಪ್ರಭಾವ

ಶಾಖ ಚಿಕಿತ್ಸೆಯ ವಿರೂಪತೆಯ ಮೇಲೆ ಅಚ್ಚು ಜ್ಯಾಮಿತಿಯ ಪ್ರಭಾವವು ಉಷ್ಣ ಒತ್ತಡ ಮತ್ತು ಸಾಂಸ್ಥಿಕ ಒತ್ತಡದ ಮೂಲಕ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ. ಅಚ್ಚಿನ ಆಕಾರವು ವೈವಿಧ್ಯಮಯವಾಗಿರುವುದರಿಂದ, ಅದರಿಂದ ನಿಖರವಾದ ವಿರೂಪಗೊಳಿಸುವ ಕಾನೂನನ್ನು ಒಟ್ಟುಗೂಡಿಸುವುದು ಇನ್ನೂ ಕಷ್ಟ.

ಸಮ್ಮಿತೀಯ ಅಚ್ಚುಗಳಿಗೆ, ಕುಹರದ ವಿರೂಪತೆಯ ಪ್ರವೃತ್ತಿಯನ್ನು ಕುಹರದ ಗಾತ್ರ, ಆಕಾರದ ಗಾತ್ರ ಮತ್ತು ಎತ್ತರಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಪರಿಗಣಿಸಬಹುದು. ಅಚ್ಚಿನ ಗೋಡೆಯು ತೆಳ್ಳಗಿರುವಾಗ ಮತ್ತು ಎತ್ತರವು ಚಿಕ್ಕದಾಗಿದ್ದಾಗ, ಅದನ್ನು ತಣಿಸುವುದು ಸುಲಭ. ಈ ಸಮಯದಲ್ಲಿ, ಅಂಗಾಂಶದ ಒತ್ತಡವು ಪ್ರಮುಖ ಪಾತ್ರ ವಹಿಸುವ ಸಾಧ್ಯತೆಯಿದೆ. ಆದ್ದರಿಂದ, ಕುಹರವು ಹೆಚ್ಚಾಗಿ .ದಿಕೊಳ್ಳುತ್ತದೆ. ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ, ಗೋಡೆಯ ದಪ್ಪ ಮತ್ತು ಎತ್ತರ ದೊಡ್ಡದಾಗಿದ್ದರೆ, ಗಟ್ಟಿಯಾಗುವುದು ಸುಲಭವಲ್ಲ. ಈ ಸಮಯದಲ್ಲಿ, ಉಷ್ಣ ಒತ್ತಡವು ಪ್ರಮುಖ ಪಾತ್ರ ವಹಿಸುತ್ತದೆ. ಆದ್ದರಿಂದ, ಕುಹರವು ಹೆಚ್ಚಾಗಿ ಕುಗ್ಗುತ್ತದೆ. ಇಲ್ಲಿ ಉಲ್ಲೇಖಿಸಲಾಗಿರುವುದು ಸಾಮಾನ್ಯ ಪ್ರವೃತ್ತಿಯಾಗಿದೆ. ಉತ್ಪಾದನಾ ಅಭ್ಯಾಸದಲ್ಲಿ, ಭಾಗದ ನಿರ್ದಿಷ್ಟ ಆಕಾರ, ಉಕ್ಕಿನ ದರ್ಜೆ ಮತ್ತು ಶಾಖ ಸಂಸ್ಕರಣಾ ಪ್ರಕ್ರಿಯೆ ಇತ್ಯಾದಿಗಳನ್ನು ಪರಿಗಣಿಸುವುದು ಅವಶ್ಯಕ, ಮತ್ತು ಅಭ್ಯಾಸದ ಮೂಲಕ ಅನುಭವವನ್ನು ನಿರಂತರವಾಗಿ ಸಂಕ್ಷಿಪ್ತಗೊಳಿಸಿ. ನಿಜವಾದ ಉತ್ಪಾದನೆಯಲ್ಲಿ, ಅಚ್ಚಿನ ಬಾಹ್ಯ ಆಯಾಮಗಳು ಹೆಚ್ಚಾಗಿ ಮುಖ್ಯ ಕೆಲಸದ ಆಯಾಮಗಳಾಗಿರುವುದಿಲ್ಲ, ಮತ್ತು ವಿರೂಪವನ್ನು ರುಬ್ಬುವ ಮೂಲಕ ಸರಿಪಡಿಸಬಹುದು, ಇತ್ಯಾದಿ. ಆದ್ದರಿಂದ ಮೇಲಿನ ಮುಖ್ಯ ವಿಶ್ಲೇಷಣೆಯು ಕುಹರದ ವಿರೂಪತೆಯ ಪ್ರವೃತ್ತಿಯಾಗಿದೆ.

ಅಸಮಪಾರ್ಶ್ವದ ಅಚ್ಚುಗಳ ವಿರೂಪತೆಯು ಉಷ್ಣ ಒತ್ತಡ ಮತ್ತು ಅಂಗಾಂಶ ಒತ್ತಡದ ಸಂಯೋಜಿತ ಪರಿಣಾಮಗಳ ಪರಿಣಾಮವಾಗಿದೆ. ಉದಾಹರಣೆಗೆ, ತೆಳುವಾದ ಗೋಡೆಯ ಮತ್ತು ತೆಳ್ಳಗಿನ ಬದಿಯ ಅಚ್ಚುಗಾಗಿ, ಅಚ್ಚು ಗೋಡೆಯು ತೆಳ್ಳಗಿರುವುದರಿಂದ, ತಣಿಸುವ ಸಮಯದಲ್ಲಿ ಒಳ ಮತ್ತು ಹೊರಗಿನ ತಾಪಮಾನ ವ್ಯತ್ಯಾಸವು ಚಿಕ್ಕದಾಗಿದೆ, ಆದ್ದರಿಂದ ಉಷ್ಣ ಒತ್ತಡವು ಚಿಕ್ಕದಾಗಿದೆ; ಆದರೆ ಅದನ್ನು ತಣಿಸುವುದು ಸುಲಭ ಮತ್ತು ರಚನೆಯ ಒತ್ತಡವು ದೊಡ್ಡದಾಗಿದೆ, ಆದ್ದರಿಂದ ವಿರೂಪತೆಯು ಕುಹರವನ್ನು ವಿಸ್ತರಿಸುತ್ತದೆ.

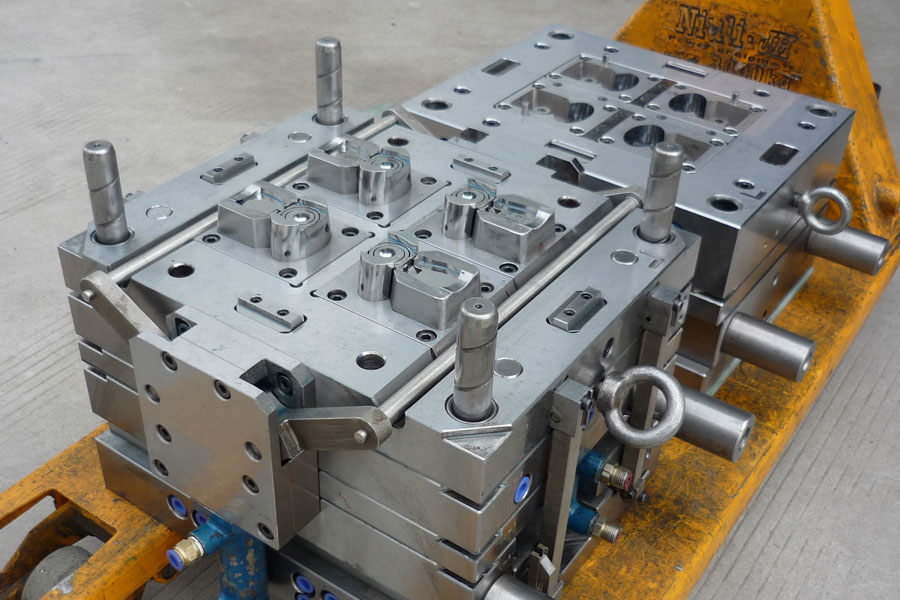

ಅಚ್ಚಿನ ವಿರೂಪತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಅಚ್ಚು ವಿನ್ಯಾಸವನ್ನು ಸುಧಾರಿಸಲು ಶಾಖ ಸಂಸ್ಕರಣಾ ವಿಭಾಗವು ಅಚ್ಚು ವಿನ್ಯಾಸ ವಿಭಾಗದೊಂದಿಗೆ ಕೆಲಸ ಮಾಡಬೇಕು, ಉದಾಹರಣೆಗೆ ಅಡ್ಡ-ವಿಭಾಗದ ಗಾತ್ರದಲ್ಲಿ ದೊಡ್ಡ ವ್ಯತ್ಯಾಸಗಳೊಂದಿಗೆ ಅಚ್ಚು ರಚನೆಗಳನ್ನು ತಪ್ಪಿಸುವುದು, ಸಮ್ಮಿತೀಯ ಅಚ್ಚು ಆಕಾರಗಳು ಮತ್ತು ಸಂಕೀರ್ಣಕ್ಕಾಗಿ ವಿಭಜಿತ ರಚನೆಗಳು ಅಚ್ಚುಗಳು.

ಅಚ್ಚು ಆಕಾರವನ್ನು ಬದಲಾಯಿಸಲಾಗದಿದ್ದಾಗ, ವಿರೂಪತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಇತರ ಕೆಲವು ಕ್ರಮಗಳನ್ನು ತೆಗೆದುಕೊಳ್ಳಬಹುದು. ಈ ಕ್ರಮಗಳ ಸಾಮಾನ್ಯ ಪರಿಗಣನೆಯೆಂದರೆ ಕೂಲಿಂಗ್ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಸುಧಾರಿಸುವುದು ಇದರಿಂದ ಪ್ರತಿಯೊಂದು ಭಾಗವನ್ನು ಏಕರೂಪವಾಗಿ ತಂಪಾಗಿಸಬಹುದು; ಹೆಚ್ಚುವರಿಯಾಗಿ, ಭಾಗಗಳ ತಣಿಸುವ ವಿರೂಪವನ್ನು ಮಿತಿಗೊಳಿಸಲು ವಿವಿಧ ಕಡ್ಡಾಯ ಕ್ರಮಗಳಿಗೆ ಸಹ ಸಹಾಯ ಮಾಡಬಹುದು. ಉದಾಹರಣೆಗೆ, ಪ್ರಕ್ರಿಯೆಯ ರಂಧ್ರಗಳನ್ನು ಸೇರಿಸುವುದು ಪ್ರತಿ ಭಾಗದ ಏಕರೂಪದ ತಂಪಾಗಿಸುವಿಕೆಯ ಅಳತೆಯಾಗಿದೆ, ಅಂದರೆ, ಅಚ್ಚಿನ ಕೆಲವು ಭಾಗಗಳಲ್ಲಿ ರಂಧ್ರಗಳನ್ನು ತೆರೆಯುವುದು, ಇದರಿಂದಾಗಿ ಅಚ್ಚು ಪ್ರತಿಯೊಂದು ಭಾಗವನ್ನು ಏಕರೂಪವಾಗಿ ತಂಪಾಗಿಸಿ ವಿರೂಪತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಒಳಗಿನ ರಂಧ್ರ ಮತ್ತು ಹೊರ ಪದರದ ನಡುವಿನ ತಂಪಾಗಿಸುವ ವ್ಯತ್ಯಾಸವನ್ನು ಹೆಚ್ಚಿಸಲು ಮತ್ತು ಕುಹರವನ್ನು ಕುಗ್ಗಿಸಲು ತಣಿಸಿದ ನಂತರ ವಿಸ್ತರಿಸಲು ಸುಲಭವಾಗುವ ಅಚ್ಚು ಪರಿಧಿಯಲ್ಲಿ ಕಲ್ನಾರಿನೊಂದಿಗೆ ಇದನ್ನು ಸುತ್ತಿಡಬಹುದು. ವಿರೂಪವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಪಕ್ಕೆಲುಬುಗಳನ್ನು ಉಳಿಸಿಕೊಳ್ಳುವುದು ಅಥವಾ ಪಕ್ಕೆಲುಬುಗಳನ್ನು ಬಲಪಡಿಸುವುದು ಮತ್ತೊಂದು ಕಡ್ಡಾಯ ಕ್ರಮವಾಗಿದೆ. ಇದು ವಿಶೇಷವಾಗಿ sw ತ ಕುಹರದೊಂದಿಗೆ ಸಾಯಲು ಮತ್ತು ವಿಸ್ತರಿಸಲು ಅಥವಾ ಕುಗ್ಗಿಸಲು ಸುಲಭವಾದ ದರ್ಜೆಯಿಂದ ಸಾಯಲು ಸೂಕ್ತವಾಗಿದೆ.

ಅಚ್ಚು ವಿರೂಪತೆಯ ಮೇಲೆ ಶಾಖ ಸಂಸ್ಕರಣಾ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರಭಾವ

1. ತಾಪನ ವೇಗದ ಪ್ರಭಾವ

ಸಾಮಾನ್ಯವಾಗಿ ಹೇಳುವುದಾದರೆ, ತಾಪನವನ್ನು ತಣಿಸುವ ಸಮಯದಲ್ಲಿ, ವೇಗವಾಗಿ ಬಿಸಿಮಾಡುವ ವೇಗ, ಅಚ್ಚಿನಲ್ಲಿ ಉತ್ಪತ್ತಿಯಾಗುವ ಉಷ್ಣ ಒತ್ತಡ ಹೆಚ್ಚಾಗುತ್ತದೆ, ಇದು ಅಚ್ಚು ವಿರೂಪ ಮತ್ತು ಬಿರುಕುಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು. ವಿಶೇಷವಾಗಿ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕು ಮತ್ತು ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕಿಗೆ, ಅವುಗಳ ಉಷ್ಣ ವಾಹಕತೆಯ ಕೊರತೆಯಿಂದಾಗಿ, ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸುವುದಕ್ಕೆ ವಿಶೇಷ ಗಮನ ನೀಡಬೇಕು ಸಂಕೀರ್ಣ ಆಕಾರಗಳನ್ನು ಹೊಂದಿರುವ ಕೆಲವು ಉನ್ನತ-ಮಿಶ್ರಲೋಹ ಅಚ್ಚುಗಳಿಗೆ, ಅನೇಕ ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸುವ ಕ್ರಮಗಳನ್ನು ತೆಗೆದುಕೊಳ್ಳುವುದು ಅವಶ್ಯಕ. ಆದಾಗ್ಯೂ, ವೈಯಕ್ತಿಕ ಸಂದರ್ಭಗಳಲ್ಲಿ, ತ್ವರಿತ ತಾಪನವು ಕೆಲವೊಮ್ಮೆ ವಿರೂಪತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಈ ಸಮಯದಲ್ಲಿ, ಅಚ್ಚಿನ ಮೇಲ್ಮೈಯನ್ನು ಮಾತ್ರ ಬಿಸಿಮಾಡಲಾಗುತ್ತದೆ, ಆದರೆ ಕೇಂದ್ರವು "ಶೀತ" ವಾಗಿರುತ್ತದೆ, ಆದ್ದರಿಂದ ಅಂಗಾಂಶಗಳ ಒತ್ತಡ ಮತ್ತು ಉಷ್ಣ ಒತ್ತಡವು ಅನುಗುಣವಾಗಿ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಮತ್ತು ಕೋರ್ನ ವಿರೂಪತೆಯ ಪ್ರತಿರೋಧವು ಹೆಚ್ಚಿರುತ್ತದೆ. , ಆ ಮೂಲಕ ತಣಿಸುವ ವಿರೂಪವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು, ಕೆಲವು ಕಾರ್ಖಾನೆಯ ಅನುಭವದ ಪ್ರಕಾರ, ರಂಧ್ರದ ಪಿಚ್ ವಿರೂಪವನ್ನು ಪರಿಹರಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ.

2. ತಾಪನ ತಾಪಮಾನದ ಪ್ರಭಾವ

ತಣಿಸುವ ತಾಪನ ತಾಪಮಾನವು ವಸ್ತುಗಳ ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ, ಮತ್ತು ಅದೇ ಸಮಯದಲ್ಲಿ ಆಸ್ಟೆನೈಟ್ನ ಸಂಯೋಜನೆ ಮತ್ತು ಧಾನ್ಯದ ಗಾತ್ರದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

- (1) ಗಡಸುತನದ ದೃಷ್ಟಿಕೋನದಿಂದ, ಹೆಚ್ಚಿನ ತಾಪನ ಉಷ್ಣತೆಯು ಉಷ್ಣ ಒತ್ತಡವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ, ಆದರೆ ಅದೇ ಸಮಯದಲ್ಲಿ ಗಡಸುತನವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ, ಆದ್ದರಿಂದ ರಚನಾತ್ಮಕ ಒತ್ತಡವೂ ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಕ್ರಮೇಣ ಮೇಲುಗೈ ಸಾಧಿಸುತ್ತದೆ. ಉದಾ ಕಾರ್ಬನ್ ಟೂಲ್ ಸ್ಟೀಲ್ಗಳಿಗಾಗಿ ಟಿ 8, ಟಿ 10, ಟಿ 12, ಇತ್ಯಾದಿ ., ಸಾಮಾನ್ಯ ತಣಿಸುವ ತಾಪಮಾನದಲ್ಲಿ ತಣಿಸಿದಾಗ, ಒಳಗಿನ ವ್ಯಾಸವು ಕುಗ್ಗುವ ಪ್ರವೃತ್ತಿಯನ್ನು ತೋರಿಸುತ್ತದೆ, ಆದರೆ ತಣಿಸುವ ತಾಪಮಾನವನ್ನು ≥850 ° C ಗೆ ಹೆಚ್ಚಿಸಿದರೆ, ಗಡಸುತನ ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ರಚನಾತ್ಮಕ ಒತ್ತಡ ಕ್ರಮೇಣ ಪ್ರಬಲವಾಗುತ್ತದೆ, ಆದ್ದರಿಂದ ಆಂತರಿಕ ವ್ಯಾಸವು ಪ್ರವೃತ್ತಿಯನ್ನು ತೋರಿಸಬಹುದು .ದಿಕೊಳ್ಳಲು.

- (2) ಆಸ್ಟೆನೈಟ್ ಸಂಯೋಜನೆಯ ದೃಷ್ಟಿಕೋನದಿಂದ, ತಣಿಸುವ ತಾಪಮಾನದಲ್ಲಿನ ಹೆಚ್ಚಳವು ಆಸ್ಟೆನೈಟ್ ಇಂಗಾಲದ ಅಂಶವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ತಣಿಸಿದ ನಂತರ ಮಾರ್ಟೆನ್ಸೈಟ್ನ ಚದರತೆ (ನಿರ್ದಿಷ್ಟ ಪರಿಮಾಣವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ), ಇದು ತಣಿಸಿದ ನಂತರ ಪರಿಮಾಣವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.

- (3) Ms ಬಿಂದುವಿನ ಮೇಲಿನ ಪರಿಣಾಮವನ್ನು ಸೂಕ್ಷ್ಮವಾಗಿ ಗಮನಿಸಿದರೆ, ಹೆಚ್ಚಿನ ತಣಿಸುವ ತಾಪಮಾನ, ಒರಟಾದ ಆಸ್ಟೆನೈಟ್ ಧಾನ್ಯಗಳು, ಇದು ಭಾಗಗಳ ವಿರೂಪ ಮತ್ತು ಬಿರುಕುಗೊಳಿಸುವ ಪ್ರವೃತ್ತಿಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಸಂಕ್ಷಿಪ್ತವಾಗಿ, ಎಲ್ಲಾ ಉಕ್ಕಿನ ಶ್ರೇಣಿಗಳಿಗೆ, ವಿಶೇಷವಾಗಿ ಕೆಲವು ಉನ್ನತ-ಇಂಗಾಲದ ಮಧ್ಯಮ ಮತ್ತು ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳಿಗೆ, ತಣಿಸುವ ತಾಪಮಾನವು ಅಚ್ಚಿನ ತಣಿಸುವ ವಿರೂಪತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಆದ್ದರಿಂದ, ತಣಿಸುವ ತಾಪನ ತಾಪಮಾನದ ಸರಿಯಾದ ಆಯ್ಕೆ ಬಹಳ ಮುಖ್ಯ.

ಸಾಮಾನ್ಯವಾಗಿ ಹೇಳುವುದಾದರೆ, ತಣಿಸುವ ತಾಪನ ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚು ಎತ್ತರಕ್ಕೆ ಆರಿಸುವುದು ವಿರೂಪಕ್ಕೆ ಒಳ್ಳೆಯದಲ್ಲ. ಕಾರ್ಯಕ್ಷಮತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರದ ಪ್ರಮೇಯದಲ್ಲಿ, ಕಡಿಮೆ ತಾಪನ ತಾಪಮಾನವನ್ನು ಯಾವಾಗಲೂ ಬಳಸಲಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ತಣಿಸಿದ ನಂತರ ಹೆಚ್ಚು ಉಳಿಸಿಕೊಂಡಿರುವ ಆಸ್ಟೆನೈಟ್ ಹೊಂದಿರುವ ಕೆಲವು ಉಕ್ಕಿನ ಶ್ರೇಣಿಗಳಿಗೆ (ಉದಾಹರಣೆಗೆ Cr12MoV, ಇತ್ಯಾದಿ), ಅಚ್ಚಿನ ವಿರೂಪವನ್ನು ಸರಿಹೊಂದಿಸಲು ತಾಪನ ತಾಪಮಾನವನ್ನು ಸರಿಹೊಂದಿಸುವ ಮೂಲಕ ಉಳಿಸಿಕೊಂಡಿರುವ ಆಸ್ಟೆನೈಟ್ ಪ್ರಮಾಣವನ್ನು ಸಹ ಸರಿಹೊಂದಿಸಬಹುದು.

3. ತಂಪಾಗಿಸುವ ದರವನ್ನು ತಣಿಸುವ ಪ್ರಭಾವ

ಸಾಮಾನ್ಯವಾಗಿ, Ms ಬಿಂದುವಿನ ಮೇಲೆ ತಂಪಾಗಿಸುವಿಕೆಯ ಪ್ರಮಾಣವನ್ನು ಹೆಚ್ಚಿಸುವುದರಿಂದ ಉಷ್ಣ ಒತ್ತಡವು ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಾಗುತ್ತದೆ, ಮತ್ತು ಇದರ ಪರಿಣಾಮವಾಗಿ, ಉಷ್ಣ ಒತ್ತಡದಿಂದ ಉಂಟಾಗುವ ವಿರೂಪತೆಯು ಹೆಚ್ಚಾಗುತ್ತದೆ; Ms ಪಾಯಿಂಟ್ಗಿಂತ ಕೆಳಗಿರುವ ತಂಪಾಗಿಸುವಿಕೆಯ ಪ್ರಮಾಣವನ್ನು ಹೆಚ್ಚಿಸುವುದರಿಂದ ಅಂಗಾಂಶ ಒತ್ತಡದಿಂದ ಉಂಟಾಗುವ ವಿರೂಪತೆಯು ಹೆಚ್ಚಾಗುತ್ತದೆ.

ವಿಭಿನ್ನ ಉಕ್ಕಿನ ಶ್ರೇಣಿಗಳಿಗೆ, Ms ಬಿಂದುಗಳ ವಿಭಿನ್ನ ಎತ್ತರಗಳ ಕಾರಣದಿಂದಾಗಿ, ಒಂದೇ ತಣಿಸುವ ಮಾಧ್ಯಮವನ್ನು ಬಳಸಿದಾಗ, ವಿಭಿನ್ನ ವಿರೂಪತೆಯ ಪ್ರವೃತ್ತಿಗಳಿವೆ. ಒಂದೇ ಉಕ್ಕಿನ ದರ್ಜೆಗೆ, ವಿಭಿನ್ನ ತಣಿಸುವ ಮಾಧ್ಯಮವನ್ನು ಬಳಸಿದರೆ, ಅವುಗಳ ವಿಭಿನ್ನ ತಂಪಾಗಿಸುವ ಸಾಮರ್ಥ್ಯದಿಂದಾಗಿ ಅವು ವಿಭಿನ್ನ ವಿರೂಪ ಪ್ರವೃತ್ತಿಯನ್ನು ಹೊಂದಿರುತ್ತವೆ.

ಉದಾಹರಣೆಗೆ, ಕಾರ್ಬನ್ ಟೂಲ್ ಸ್ಟೀಲ್ನ Ms ಪಾಯಿಂಟ್ ತುಲನಾತ್ಮಕವಾಗಿ ಕಡಿಮೆ, ಆದ್ದರಿಂದ ನೀರಿನ ತಂಪಾಗಿಸುವಿಕೆಯನ್ನು ಬಳಸಿದಾಗ, ಉಷ್ಣ ಒತ್ತಡದ ಪ್ರಭಾವವು ಮೇಲುಗೈ ಸಾಧಿಸುತ್ತದೆ; ಕೂಲಿಂಗ್ ಅನ್ನು ಬಳಸಿದಾಗ, ರಚನಾತ್ಮಕ ಒತ್ತಡವು ಮೇಲುಗೈ ಸಾಧಿಸಬಹುದು.

ವಾಸ್ತವಿಕ ಉತ್ಪಾದನೆಯಲ್ಲಿ, ಅಚ್ಚುಗಳನ್ನು ಶ್ರೇಣೀಕರಿಸಿದಾಗ ಅಥವಾ ಶ್ರೇಣೀಕರಿಸಿದಾಗ ಸಾಮಾನ್ಯವಾಗಿ ಸಂಪೂರ್ಣವಾಗಿ ತಣಿಸಲಾಗುವುದಿಲ್ಲ, ಆದ್ದರಿಂದ ಉಷ್ಣ ಒತ್ತಡವು ಹೆಚ್ಚಾಗಿ ಮುಖ್ಯ ಪರಿಣಾಮವಾಗಿದೆ, ಇದು ಕುಹರವನ್ನು ಕುಗ್ಗಿಸುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಈ ಸಮಯದಲ್ಲಿ ಉಷ್ಣ ಒತ್ತಡವು ತುಂಬಾ ದೊಡ್ಡದಾಗಿರುವುದಿಲ್ಲ, ಆದ್ದರಿಂದ, ಒಟ್ಟು ವಿರೂಪತೆಯು ತುಲನಾತ್ಮಕವಾಗಿ ಚಿಕ್ಕದಾಗಿದೆ. ನೀರು-ತೈಲ ಡಬಲ್-ದ್ರವ ತಣಿಸುವಿಕೆ ಅಥವಾ ತೈಲ ತಣಿಸುವಿಕೆಯನ್ನು ಬಳಸಿದರೆ, ಉಂಟಾಗುವ ಉಷ್ಣ ಒತ್ತಡವು ಹೆಚ್ಚಿರುತ್ತದೆ ಮತ್ತು ಕುಹರದ ಕುಗ್ಗುವಿಕೆ ಹೆಚ್ಚಾಗುತ್ತದೆ.

4. ಉದ್ವೇಗದ ತಾಪಮಾನದ ಪ್ರಭಾವ

ವಿರೂಪತೆಯ ಮೇಲೆ ಟೆಂಪರಿಂಗ್ ತಾಪಮಾನದ ಪರಿಣಾಮವು ಮುಖ್ಯವಾಗಿ ಟೆಂಪರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ರಚನೆಯ ರೂಪಾಂತರದಿಂದ ಉಂಟಾಗುತ್ತದೆ. ಟೆಂಪರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ "ದ್ವಿತೀಯಕ ತಣಿಸುವಿಕೆ" ಯ ವಿದ್ಯಮಾನವು ಸಂಭವಿಸಿದಲ್ಲಿ, ಉಳಿಸಿಕೊಂಡಿರುವ ಆಸ್ಟೆನೈಟ್ ಅನ್ನು ಮಾರ್ಟೆನ್ಸೈಟ್ ಆಗಿ ಪರಿವರ್ತಿಸಲಾಗುತ್ತದೆ, ಮತ್ತು ಉತ್ಪತ್ತಿಯಾಗುವ ಮಾರ್ಟೆನ್ಸೈಟ್ನ ನಿರ್ದಿಷ್ಟ ಪರಿಮಾಣವು ಉಳಿಸಿಕೊಂಡಿರುವ ಆಸ್ಟೆನೈಟ್ಗಿಂತ ದೊಡ್ಡದಾಗಿದೆ, ಇದು ಅಚ್ಚು ಕುಹರವನ್ನು ವಿಸ್ತರಿಸಲು ಕಾರಣವಾಗುತ್ತದೆ; Cr12MoV ನಂತಹ ಕೆಲವು ಉನ್ನತ-ಮಿಶ್ರಲೋಹದ ಉಪಕರಣ ಉಕ್ಕುಗಳಿಗೆ, ಕೆಂಪು ಗಡಸುತನವನ್ನು ಮುಖ್ಯ ಅವಶ್ಯಕತೆಯಂತೆ ಮಾಡಲು ಹೆಚ್ಚಿನ ತಾಪಮಾನ ತಣಿಸುವಿಕೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಮಲ್ಟಿಪಲ್ ಟೆಂಪರಿಂಗ್ ಮಾಡುವಾಗ, ಟೆಂಪರಿಂಗ್ ಅನ್ನು ಪ್ರತಿ ಬಾರಿ ಮಾಡಿದ ನಂತರ ಪರಿಮಾಣವು ವಿಸ್ತರಿಸುತ್ತದೆ.

ಇತರ ತಾಪಮಾನದ ಪ್ರದೇಶಗಳಲ್ಲಿ ಮೃದುವಾಗಿದ್ದರೆ, ತಣಿಸಿದ ಮಾರ್ಟೆನ್ಸೈಟ್ ಅನ್ನು ಟೆಂಪರ್ಡ್ ಮಾರ್ಟೆನ್ಸೈಟ್ (ಅಥವಾ ಟೆಂಪರ್ಡ್ ಸೋರ್ಬೈಟ್, ಟೆಂಪರ್ಡ್ ಟ್ರೂಸ್ಟೈಟ್, ಇತ್ಯಾದಿ) ಗೆ ಪರಿವರ್ತಿಸುವುದರಿಂದ ನಿರ್ದಿಷ್ಟ ಪರಿಮಾಣವು ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಮತ್ತು ಆದ್ದರಿಂದ, ಕುಹರವು ಕುಗ್ಗುತ್ತದೆ.

ಇದಲ್ಲದೆ, ಉದ್ವೇಗದ ಸಮಯದಲ್ಲಿ, ಅಚ್ಚಿನಲ್ಲಿ ಉಳಿದಿರುವ ಒತ್ತಡದ ವಿಶ್ರಾಂತಿ ಸಹ ವಿರೂಪತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಅಚ್ಚು ತಣಿಸಿದ ನಂತರ, ಮೇಲ್ಮೈ ಕರ್ಷಕ ಒತ್ತಡದ ಸ್ಥಿತಿಯಲ್ಲಿದ್ದರೆ, ಉದ್ವೇಗದ ನಂತರ ಗಾತ್ರವು ಹೆಚ್ಚಾಗುತ್ತದೆ; ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ, ಮೇಲ್ಮೈ ಸಂಕೋಚಕ ಒತ್ತಡದ ಸ್ಥಿತಿಯಲ್ಲಿದ್ದರೆ, ಅದು ಕುಗ್ಗುತ್ತದೆ. ಆದರೆ ಸಾಂಸ್ಥಿಕ ಪರಿವರ್ತನೆ ಮತ್ತು ಒತ್ತಡದ ವಿಶ್ರಾಂತಿಯ ಎರಡು ಪರಿಣಾಮಗಳಲ್ಲಿ, ಹಿಂದಿನದು ಮುಖ್ಯವಾಗಿದೆ.

ಮರುಮುದ್ರಣಕ್ಕಾಗಿ ದಯವಿಟ್ಟು ಈ ಲೇಖನದ ಮೂಲ ಮತ್ತು ವಿಳಾಸವನ್ನು ಇರಿಸಿ: ಅಚ್ಚು ವಿರೂಪತೆಯ ಮೂರು ಪ್ರಮುಖ ಅಂಶಗಳು

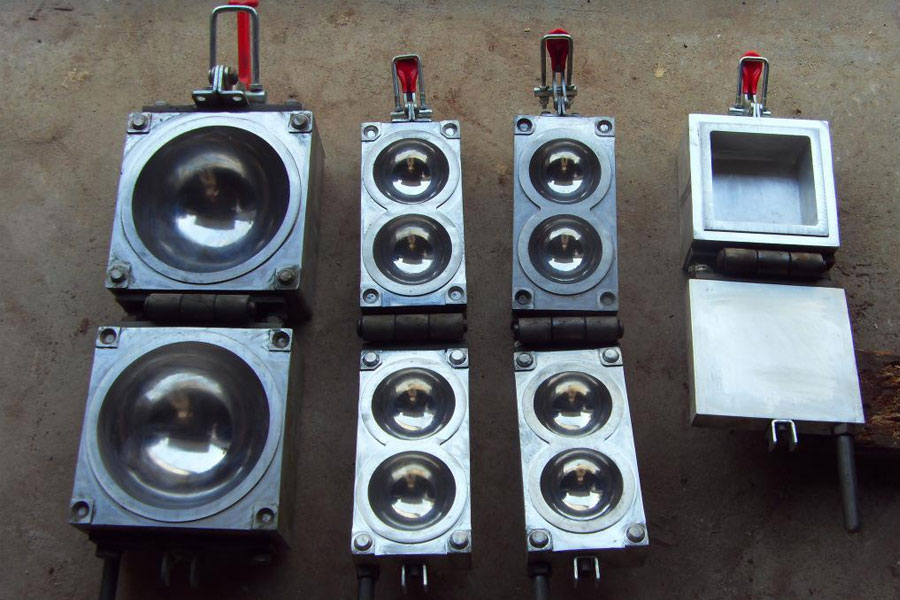

ಮಿಂಘೆ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಕಂಪನಿ ಗುಣಮಟ್ಟದ ಮತ್ತು ಹೆಚ್ಚಿನ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ತಯಾರಿಸಲು ಮತ್ತು ಒದಗಿಸಲು ಸಮರ್ಪಿಸಲಾಗಿದೆ ಕಾಸ್ಟಿಂಗ್ ಭಾಗಗಳು (ಮೆಟಲ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಭಾಗಗಳ ವ್ಯಾಪ್ತಿಯು ಮುಖ್ಯವಾಗಿ ಒಳಗೊಂಡಿರುತ್ತದೆ ಥಿನ್-ವಾಲ್ ಡೈ ಕಾಸ್ಟಿಂಗ್,ಹಾಟ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್,ಕೋಲ್ಡ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್), ರೌಂಡ್ ಸರ್ವಿಸ್ (ಡೈ ಕಾಸ್ಟಿಂಗ್ ಸೇವೆ,ಸಿಎನ್ಸಿ ಯಂತ್ರ,ಅಚ್ಚು ತಯಾರಿಕೆ, ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆ) .ಯಾವುದೇ ಕಸ್ಟಮ್ ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟಿಂಗ್, ಮೆಗ್ನೀಸಿಯಮ್ ಅಥವಾ ಜಮಾಕ್ / ಸತು ಡೈ ಕಾಸ್ಟಿಂಗ್ ಮತ್ತು ಇತರ ಎರಕದ ಅವಶ್ಯಕತೆಗಳು ನಮ್ಮನ್ನು ಸಂಪರ್ಕಿಸಲು ಸ್ವಾಗತ.

ISO9001 ಮತ್ತು TS 16949 ರ ನಿಯಂತ್ರಣದಲ್ಲಿ, ಎಲ್ಲಾ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ನೂರಾರು ಸುಧಾರಿತ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರಗಳು, 5-ಅಕ್ಷದ ಯಂತ್ರಗಳು ಮತ್ತು ಇತರ ಸೌಲಭ್ಯಗಳ ಮೂಲಕ ನಡೆಸಲಾಗುತ್ತದೆ, ಬ್ಲಾಸ್ಟರ್ಗಳಿಂದ ಹಿಡಿದು ಅಲ್ಟ್ರಾ ಸೋನಿಕ್ ತೊಳೆಯುವ ಯಂತ್ರಗಳವರೆಗೆ. ಮಿಂಗೆ ಸುಧಾರಿತ ಸಾಧನಗಳನ್ನು ಮಾತ್ರವಲ್ಲದೆ ವೃತ್ತಿಪರವನ್ನೂ ಸಹ ಹೊಂದಿದೆ ಗ್ರಾಹಕರ ವಿನ್ಯಾಸವನ್ನು ನಿಜವಾಗಿಸಲು ಅನುಭವಿ ಎಂಜಿನಿಯರ್ಗಳು, ನಿರ್ವಾಹಕರು ಮತ್ತು ತನಿಖಾಧಿಕಾರಿಗಳ ತಂಡ.

ಡೈ ಕಾಸ್ಟಿಂಗ್ಗಳ ಗುತ್ತಿಗೆ ತಯಾರಕ. ಸಾಮರ್ಥ್ಯಗಳಲ್ಲಿ 0.15 ಪೌಂಡ್ಗಳಿಂದ ಕೋಲ್ಡ್ ಚೇಂಬರ್ ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಭಾಗಗಳು ಸೇರಿವೆ. 6 ಪೌಂಡ್., ತ್ವರಿತ ಬದಲಾವಣೆ ಮತ್ತು ಯಂತ್ರ. ಮೌಲ್ಯವರ್ಧಿತ ಸೇವೆಗಳಲ್ಲಿ ಹೊಳಪು, ಕಂಪಿಸುವಿಕೆ, ಡಿಬರಿಂಗ್, ಶಾಟ್ ಬ್ಲಾಸ್ಟಿಂಗ್, ಪೇಂಟಿಂಗ್, ಲೇಪನ, ಲೇಪನ, ಜೋಡಣೆ ಮತ್ತು ಉಪಕರಣಗಳು ಸೇರಿವೆ. 360, 380, 383, ಮತ್ತು 413 ನಂತಹ ಮಿಶ್ರಲೋಹಗಳನ್ನು ಒಳಗೊಂಡಿರುವ ವಸ್ತುಗಳು ಸೇರಿವೆ.

Inc ಿಂಕ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ವಿನ್ಯಾಸ ಸಹಾಯ / ಏಕಕಾಲೀನ ಎಂಜಿನಿಯರಿಂಗ್ ಸೇವೆಗಳು. ನಿಖರವಾದ ಸತು ಡೈ ಎರಕದ ಕಸ್ಟಮ್ ತಯಾರಕ. ಚಿಕಣಿ ಎರಕಹೊಯ್ದ, ಅಧಿಕ ಒತ್ತಡದ ಡೈ ಎರಕದ, ಬಹು-ಸ್ಲೈಡ್ ಅಚ್ಚು ಎರಕದ, ಸಾಂಪ್ರದಾಯಿಕ ಅಚ್ಚು ಎರಕದ, ಘಟಕ ಡೈ ಮತ್ತು ಸ್ವತಂತ್ರ ಡೈ ಎರಕದ ಮತ್ತು ಕುಹರದ ಮೊಹರು ಎರಕದ ತಯಾರಿಕೆಯನ್ನು ತಯಾರಿಸಬಹುದು. ಎರಕಹೊಯ್ದವನ್ನು ಉದ್ದ ಮತ್ತು ಅಗಲಗಳಲ್ಲಿ 24 ಇಂಚುಗಳವರೆಗೆ ತಯಾರಿಸಬಹುದು. +/- 0.0005 ಇಂಚುಗಳು. ಸಹನೆ.

ಐಎಸ್ಒ 9001: 2015 ಡೈ ಕಾಸ್ಟ್ ಮೆಗ್ನೀಸಿಯಮ್ನ ಪ್ರಮಾಣೀಕೃತ ತಯಾರಕ, ಸಾಮರ್ಥ್ಯಗಳಲ್ಲಿ 200 ಟನ್ ಹಾಟ್ ಚೇಂಬರ್ ಮತ್ತು 3000 ಟನ್ ಕೋಲ್ಡ್ ಚೇಂಬರ್, ಟೂಲಿಂಗ್ ಡಿಸೈನ್, ಪಾಲಿಶಿಂಗ್, ಮೋಲ್ಡಿಂಗ್, ಮ್ಯಾಚಿಂಗ್, ಪೌಡರ್ ಮತ್ತು ಲಿಕ್ವಿಡ್ ಪೇಂಟಿಂಗ್, ಸಿಎಮ್ಎಂ ಸಾಮರ್ಥ್ಯಗಳೊಂದಿಗೆ ಪೂರ್ಣ ಕ್ಯೂಎ , ಜೋಡಣೆ, ಪ್ಯಾಕೇಜಿಂಗ್ ಮತ್ತು ವಿತರಣೆ.

ITAF16949 ಪ್ರಮಾಣೀಕರಿಸಲಾಗಿದೆ. ಹೆಚ್ಚುವರಿ ಎರಕಹೊಯ್ದ ಸೇವೆ ಸೇರಿಸಿ ಬಂಡವಾಳ ಎರಕದ,ಮರಳು ಎರಕ,ಗ್ರಾವಿಟಿ ಕಾಸ್ಟಿಂಗ್, ಕಳೆದುಹೋದ ಫೋಮ್ ಎರಕದ,ಕೇಂದ್ರಾಪಗಾಮಿ ಎರಕಹೊಯ್ದ,ನಿರ್ವಾತ ಬಿತ್ತರಿಸುವಿಕೆ,ಶಾಶ್ವತ ಅಚ್ಚು ಬಿತ್ತರಿಸುವಿಕೆ,. ಸಾಮರ್ಥ್ಯಗಳಲ್ಲಿ ಇಡಿಐ, ಎಂಜಿನಿಯರಿಂಗ್ ನೆರವು, ಘನ ಮಾಡೆಲಿಂಗ್ ಮತ್ತು ದ್ವಿತೀಯಕ ಪ್ರಕ್ರಿಯೆ ಸೇರಿವೆ.

ಎರಕಹೊಯ್ದ ಕೈಗಾರಿಕೆಗಳು ಭಾಗಗಳ ಪ್ರಕರಣ ಅಧ್ಯಯನಗಳು: ಕಾರುಗಳು, ಬೈಕುಗಳು, ವಿಮಾನ, ಸಂಗೀತ ಉಪಕರಣಗಳು, ವಾಟರ್ಕ್ರಾಫ್ಟ್, ಆಪ್ಟಿಕಲ್ ಸಾಧನಗಳು, ಸಂವೇದಕಗಳು, ಮಾದರಿಗಳು, ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಸಾಧನಗಳು, ಆವರಣಗಳು, ಗಡಿಯಾರಗಳು, ಯಂತ್ರೋಪಕರಣಗಳು, ಎಂಜಿನ್ಗಳು, ಪೀಠೋಪಕರಣಗಳು, ಆಭರಣಗಳು, ಜಿಗ್ಗಳು, ಟೆಲಿಕಾಂ, ಲೈಟಿಂಗ್, ವೈದ್ಯಕೀಯ ಸಾಧನಗಳು, ic ಾಯಾಗ್ರಹಣದ ಸಾಧನಗಳು ರೋಬೋಟ್ಗಳು, ಶಿಲ್ಪಗಳು, ಧ್ವನಿ ಉಪಕರಣಗಳು, ಕ್ರೀಡಾ ಉಪಕರಣಗಳು, ಪರಿಕರಗಳು, ಆಟಿಕೆಗಳು ಮತ್ತು ಇನ್ನಷ್ಟು.

ಮುಂದೆ ಮಾಡಲು ನಾವು ಏನು ಸಹಾಯ ಮಾಡಬಹುದು?

For ಇದಕ್ಕಾಗಿ ಮುಖಪುಟಕ್ಕೆ ಹೋಗಿ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಚೀನಾ

→ಬಿತ್ತರಿಸುವ ಭಾಗಗಳು-ನಾವು ಮಾಡಿದ್ದನ್ನು ಕಂಡುಹಿಡಿಯಿರಿ.

→ ಸಂಬಂಧಿತ ಸಲಹೆಗಳು ಎರಕದ ಸೇವೆಗಳು ಸಾಯುತ್ತವೆ

By ಮಿಂಘೆ ಡೈ ಕಾಸ್ಟಿಂಗ್ ತಯಾರಕ | ವರ್ಗಗಳು: ಸಹಾಯಕವಾದ ಲೇಖನಗಳು |ವಸ್ತು ಟ್ಯಾಗ್ಗಳು: ಅಲ್ಯೂಮಿನಿಯಂ ಎರಕದ, Inc ಿಂಕ್ ಕಾಸ್ಟಿಂಗ್, ಮೆಗ್ನೀಸಿಯಮ್ ಕಾಸ್ಟಿಂಗ್, ಟೈಟಾನಿಯಂ ಕಾಸ್ಟಿಂಗ್, ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಕಾಸ್ಟಿಂಗ್, ಹಿತ್ತಾಳೆ ಬಿತ್ತರಿಸುವಿಕೆ,ಕಂಚಿನ ಎರಕಹೊಯ್ದ,ವೀಡಿಯೊ ಬಿತ್ತರಿಸಲಾಗುತ್ತಿದೆ,ಕಂಪನಿ ಇತಿಹಾಸ,ಅಲ್ಯೂಮಿನಿಯಂ ಡೈ ಕಾಸ್ಟಿಂಗ್ | ಪ್ರತಿಕ್ರಿಯೆಗಳು ಆಫ್